DENSO es líder mundial en tecnología diésel y en 1991 fue el primer fabricante de equipos originales (EO) de bujías incandescentes cerámicas y fue pionero en el sistema common rail (CRS) en 1995. Esta experiencia continúa permitiendo a la empresa ayudar a los fabricantes de vehículos de todo el mundo. para crear vehículos cada vez más reactivos, eficientes y fiables.

Una de las características clave del CRS, que ha desempeñado un papel importante en la obtención de las ganancias de eficiencia asociadas con él, es el hecho de que funciona con el combustible bajo presión. A medida que la tecnología ha evolucionado y el rendimiento del motor ha mejorado, también ha aumentado la presión del combustible en el sistema, de 120 megapascales (MPa) o 1.200 bar en la introducción del sistema de primera generación, a 250 MPa en el sistema actual de cuarta generación. Para demostrar el dramático impacto que ha producido este desarrollo generacional, el consumo comparativo de combustible se redujo en un 50%, las emisiones se redujeron en un 90% y la potencia del motor aumentó en un 120%, durante los 18 años entre un CRS de primera y cuarta generación.

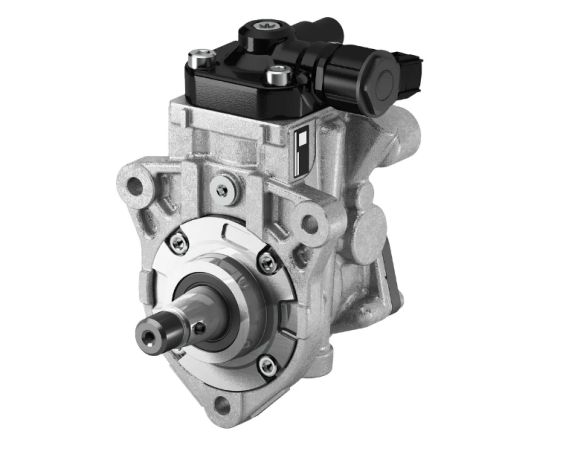

Bombas de combustible de alta presión

Para funcionar con éxito a presiones tan altas, el CRS se basa en tres elementos vitales: la bomba de combustible, los inyectores y la electrónica y, naturalmente, todos estos se han desarrollado con cada generación. Así, las bombas de combustible HP2 originales utilizadas principalmente para el segmento de turismos a finales de la década de 1990 han pasado por varias encarnaciones hasta convertirse en las versiones HP5 que se utilizan hoy en día, 20 años después. Impulsadas en gran medida por la capacidad del motor, están disponibles en variantes de un solo cilindro (HP5S) o de dos cilindros (HP5D), con su cantidad de descarga controlada por una válvula de control de precarrera, que garantiza que la bomba mantenga su presión óptima, independientemente de si el motor está bajo carga. Además de la bomba HP5, utilizada para turismos y vehículos comerciales de menor cilindrada, está la HP6 para motores de seis a ocho litros y la HP7 para cilindradas superiores.

Inyectores de combustible

Aunque, a lo largo de las generaciones, la función del inyector de combustible no ha cambiado, la complejidad del proceso de suministro de combustible ha evolucionado significativamente, particularmente en lo que respecta al patrón de dispersión de las gotas de combustible en la cámara, para maximizar la eficiencia de la combustión. Sin embargo, lo que sigue experimentando el mayor cambio es la forma en que se controlan.

A medida que los estándares de emisiones a nivel mundial se volvieron cada vez más estrictos, los inyectores puramente mecánicos dieron paso a versiones electromagnéticas controladas por solenoides, que trabajan con electrónica sofisticada para mejorar su rendimiento y, por lo tanto, reducir las emisiones. Sin embargo, así como el CRS ha seguido evolucionando, también lo ha hecho el inyector, ya que para alcanzar los últimos estándares de emisiones, su control ha tenido que ser cada vez más preciso y la necesidad de responder en microsegundos se ha vuelto imperativa. Esto ha llevado a que los inyectores piezoeléctricos entren en escena.

En lugar de depender de la dinámica electromagnética, estos inyectores contienen cristales piezoeléctricos que, cuando se exponen a una corriente eléctrica, se expanden y solo vuelven a su tamaño original cuando se descargan. Esta expansión y contracción tiene lugar en microsegundos y el proceso fuerza el combustible desde el inyector hacia la cámara. Debido a que pueden actuar tan rápido, los inyectores piezoeléctricos pueden realizar más inyecciones por carrera de cilindro que una versión activada por solenoide, bajo una presión de combustible más alta, lo que mejora aún más la eficiencia de la combustión.

Electrónica

El elemento final es la gestión electrónica del proceso de inyección, que junto con el análisis de muchos otros parámetros, se mide tradicionalmente con el uso de un sensor de presión para indicar la presión en el riel de combustible que alimenta la unidad de control del motor (ECU). Sin embargo, a pesar del desarrollo de la tecnología, los sensores de presión de combustible aún pueden fallar, provocando códigos de error y, en casos extremos, el apagado completo del encendido. Como resultado, DENSO fue pionero en una alternativa más precisa que mide la presión en el sistema de inyección de combustible a través de un sensor integrado en cada inyector.

Basada en un sistema de control de circuito cerrado, la tecnología de refinamiento de precisión inteligente (i-ART) de DENSO es un inyector de autoaprendizaje equipado con su propio microprocesador, que le permite ajustar de forma autónoma la cantidad y el tiempo de inyección de combustible a sus niveles óptimos y comunicar esto. información a la ECU. Esto permite controlar y adaptar continuamente la inyección de combustible por combustión en cada uno de los cilindros y hace que además se autocompense a lo largo de su vida útil. i-ART es un desarrollo que DENSO no sólo ha incorporado en sus inyectores piezoeléctricos de cuarta generación, sino también en versiones seleccionadas activadas por solenoide de la misma generación.

La combinación de una mayor presión de inyección y la tecnología i-ART es un gran avance que ayuda a maximizar el rendimiento del motor y reducir el consumo de energía, generando un entorno más sostenible e impulsando la siguiente etapa de la evolución del diésel.

El mercado de accesorios

Una de las principales implicaciones para el mercado independiente europeo de posventa es que, aunque se están desarrollando herramientas y técnicas de reparación para la red de reparación autorizada de DENSO, en la actualidad no existe una opción práctica de reparación para bombas de combustible o inyectores de cuarta generación.

Por lo tanto, aunque el servicio y la reparación del CRS de cuarta generación pueden y deben ser realizados por el sector independiente, las bombas de combustible o los inyectores que han fallado no pueden repararse actualmente, por lo que deben reemplazarse con piezas nuevas de calidad OE equivalente suministradas por fabricantes acreditados, como como DENSO.

Hora de publicación: 08-dic-2022